Beispielhafter Ablauf von Entwicklungsprojekten

Im Folgenden stellen wir drei Projekte der jüngeren Vergangenheit vor. Wir zeigen, wie wir von der Ausgangssituation über einen Projektauftrag schließlich in der Umsetzung münden und stellen entsprechende Projekterfolge beispielhaft dar. Sollten Sie Fragen zum Vorgehen oder weitere Projektbeispiele oder Referenzen wünschen, kontaktieren Sie uns gerne jederzeit.

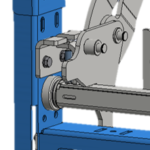

Beispiel 1: Funktionale Überarbeitung und Produktkostenoptimierung

(Design-to-cost)

- Verringerung der Komplexität in Fertigung und Montage durch Umstellung auf funktional integrierte Bauweise (weniger Teile, weniger Fertigungs- und Montageschritte)

- Signifikante Kostenreduktion durch Auslegung auf modernste Fertigungsmethoden (u.a. Lasern), Erhöhung der Gleichteile, konstruktionsbedingte Verringerung manueller Fertigungsschritte, etc.

- Reduktion der Fehleranfälligkeit durch konsequente Anwendung der Konstruktionsprinzipien und Integration von Positionierhilfen für Schweiß- und Montagebaugruppen

Stichworte: Änderungskonstruktion, Design-to-cost, funktional integrierte Bauweise, Gleichteile, Positionierhilfen

Projekt-Eckdaten: 3 Wochen Projektlaufzeit, durchschn. 1,5 Entwickler im Einsatz

Eine Anlagenkomponente (Serienprodukt) eines Anlagenbauers im Energiesektor zeigt nach einiger Zeit im Betrieb erhebliche Verbesserungspotentiale wegen gelegentlicher systematischer Fehlfunktionen. Diese wurden kundenseitig bereits punktuell verbessert. Jedoch wurde das Produkt dadurch konstruktiv sowie fertigungstechnisch verkompliziert. Eine ganzheitliche Überarbeitung des Produkts war nicht in Aussicht.

Projektauftrag

Boekels Maschinenbau wurde mit der Änderungskonstruktion der vorhandenen Lösung beauftragt. Hierbei sollte eine serientaugliche Weiterentwicklung so erfolgen, dass die Funktionssicherheit erhöht und gleichzeit alle Erfahrungen aus Produktion und Betrieb in Verbesserungen umgesetzt werden sollten. Darüberhinaus sollte nach strikten Design-to-Cost Vorgaben ein enger Kostenkorridor in der Serienproduktion erreicht werden.

Herangehensweise/Methode

Boekels Maschinenbau hat für diese Auftragskonstruktion ein Projektteam aufgesetzt und in enger Zusammenarbeit mit dem Kunden mit neuesten konstruktionstechnischen Methoden eine vollständige Überarbeitung der Konstruktion vorgenommen. Um Komplexität in der Fertigung und Montage zu reduzieren, wurde die Konstruktion auf eine funktional integrierte Bauweise umgestellt. Die Teilevielfalt wurde durch eine hohe Anzahl Gleichteile reduziert; gleichzeitig wurde die Anzahl der notwendigen Rohmaterialien und Fertigungsschritte durch konstruktive Änderungen signifikant reduziert. Weiterhin wurden durch konstruktive Änderungen der funktionalen Elemente alle zuvor im Betrieb aufgetretenen Funktionsfehler vollständig behoben. Wegen einer Projektlaufzeit von nur etwa 3 Wochen konnte der Kunde gegenüber einer internen Änderungskonstruktion signfikant Zeit einsparen.

Beispiel 2: Neuentwicklung auf patentgeschütztem Gebiet – Konzeptionierung mittels Funktionsanalyse

- Durch die vom Wettbewerb übersehene und nicht triviale Lösung konnte das Produkt deutlich verbessert werden und wird heute als Standard in allen relevanten Produkten eingesetzt

- Die Lösung hat im Vergleich mit dem Wettbewerb wesentliche Vorteile wie bspw. eine längere Lebensdauer der eingesetzten Materialen, eine größere Flexibilität und verbesserte Handhabbarkeit

- Aufgrund der Einzigartigkeit und konzeptionellen Qualität der Lösung wurde diese durch unseren Kunden patentrechtlich geschützt

Stichworte: Funktionsanalyse, Patentrecherche, Patentlücke, Anlagenbau

Projekt-Eckdaten: 3 Wochen Projektlaufzeit, durchschn. 1 Entwickler im Einsatz

Für eine Spezialvorrichtung im Anlagenbau hat der Wettbewerb unseres Kunden eine deutlich verbesserte Lösung entwickelt und diese umfassend patentrechtlich schützen lassen. Durch die Patentsituation sah sich der Kunde nicht mehr in der Lage seine Vorrichtung signifikant zu verbessern.

Projektauftrag

Boekels Maschinenbau wurde damit beauftragt mit einer Patentrecherche nach Möglichkeiten der weiteren Produktverbesserung zu suchen. Zum einen sollte die verbesserte Funktion des Wettbewerbsprodukts realsiert werden, gleichzeitig musste die Patentsituation berücksichtigt werden.

Herangehensweise/Methode

Boekels Maschinenbau hat um die gewünschte Zielfunktion der Spezialvorrichtung herum eine Funktionsanalyse aufgebaut. Damit wurde systematisch der gesamte mögliche Lösungsraum erfasst und detailliert bewertet. Hiermit konnte nach detaillierter technischer und patentrechtlicher Bewertung eine Patentlücke identifiziert werden. Daraus konnte ein Lösungskonzept extrahiert werden, das in der Folge konstruktiv umgesetzt wurde und zu einer deutlich verbesserten Lösung (auch gegenüber Wettbewerb) geführt hat.

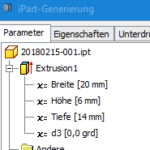

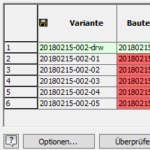

Beispiel 3: Ableitung einer Produktreihe mittels parametrischem Variantenbaum – Gleichzeitig Reduzierung der Teilevielfalt

- Erstellung eines vollständig parametrierten CAD Modells auf Basis der Grundkonstruktion

- Skalierungsregeln entsprechend der genauen Kundenbedürfnisse umgesetzt

- 24 Varianten basierend auf einer Grundmodell entwickelt- Variantenvielfalt nach oben offen

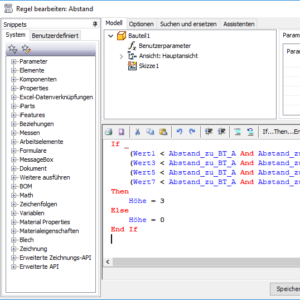

Stichworte: Parametrisches CAD Modell, iLogic, Parametertabellen, Variantenbaum, Gleichteile

Projekt-Eckdaten: 8 Wochen Projektlaufzeit, durchschn. 1 Entwickler im Einsatz

Der Kunde verfügt über ein erprobtes Grundprodukt, welches allerdings nur in einer spezifischen Grundkonfiguration vorliegt.

Projektauftrag

Boekels Maschinenbau wurde damit beauftragt, auf Basis der Grundkonfiguration eine Variantenfamilie verschiedener Baugrößen und Ausstattungen abzuleiten. Um eine möglichst große Wirtschaftlichkeit zu erzielen sollten nur die notwenigsten Teile mit der Baugröße mitskaliert werden, eine möglichst große Anzahl Gleichteile über alle Varianten hinweg war vorgegebenes Ziel. Weitere Rahmenbedingungen waren eine kurze Projektlaufzeit mit eine streng begrenzten Entwicklungsbudget.

Herangehensweise/Methode

Boekels Maschinenbau hat für diese Auftragskonstruktion auf Basis der bestehenden CAD Daten (Autodesk Inventor) alle CAD Variablen mithilfe von Parametertabellen verlinkt. Die entsprechenden Skalierungsregeln wurden festgelegt und so ausgestaltet, dass möglichst viele Einzelkomponenten ohne Variantensprung abgeleitet werden konnten. Mittels dieser Optimierung wurden eine möglichst geringe Teilevielfalt und damit günstige Produktions- und Montagekosten erreicht. Zusätzlich konnte über das parametrischen CAD Modell für noch nicht festgelegte Varianten eine ideale Grundlage geschaffen, diese in zeitsparender Weise zu generieren.

Über uns | Methoden | Referenzen | Kontakt